|

1.はじめに

2020 年,新型コロナウイルス感染症の拡大は,世界中のサプライチェーンに大きな衝撃を与えました。特に医薬品原材料の調達に携わる私たちにとって,その影響は決して他人事ではなく,目の前の現実でした。ヨーロッパから日本への飛行機の減便,インドや中国で起こったロックダウン,そしてインドからの輸出規制。これらの一つひとつが,医薬品製造現場を直撃しました。

私は当時, 国内の製薬会社で調達業務を担当しており,日々変化する国際情勢と向き合いながら,安定供給を維持するために奔走していました。この時,日本でもこれまで経験したことのない在宅勤務やリモート会議が突然始まり,社外だけでなく,社内とのコミュニケーションについてもこれまでと異なる環境の中で進めなければなりませんでした。

あのとき,何より大切だったのは「質の高い情報を,できるだけ早く集める」ことでした。中国現地商社との電話,輸入商社や国内原薬メーカー営業担当者とのメールやリモート会議,そして社内への迅速な報告。実は2020

年2 月上旬の段階で,原薬の早期一斉発注を行ったことから,海外からの製造や輸送などの課題の情報が収集しやすくなっていたように思います。今振り返れば,十分な判断材料がない中で決断したことがなんとかこの危機を乗り越えられたと強く感じます。

この経験を通じて私は強く思いました。

「リスクは,起きる前に“見える化”できていなければならない」と。この考えはコロナ禍だけにとどまりません。2022

年にはロシアによるウクライナ侵攻が世界の物流・エネルギー・原材料価格に大きな影響を及ぼしました。さらに2024

年には,元日に発生した能登半島地震が北陸地方近郊の物流,生産,医療供給体制に爪痕を残しました。今後は,南海トラフ地震,首都直下型地震のような大規模災害の発生リスクも高く,私たちは常に「次」に備えながら動かなければならない時代を迎えています。

こうした背景の中,近年は「サプライチェーンの強靭化」という言葉を新聞やニュース,業界誌などで頻繁に見かけるようになりました。政府・省庁からもその必要性が強調され,経済産業省や厚生労働省からも医薬品の安定供給に関する施策が繰り返し打ち出されています。

調達リスクを可視化するという考え方は,今や単なる理想論ではありません。2024 年度の薬価制度改革では,安定供給に責任を持つ企業が評価される仕組みが導入され,原材料調達のあり方が企業価値に直結する時代が到来しています。今こそ,リスクと向き合い,備える力を養うときだと考えます。

本稿では,私の現場経験とコンサルタントとしての視点を交えながら,「調達リスクをどのように可視化し,どのようにマネジメントするか」を考えていきます。

2.サプライチェーンと調達リスクの全体像

調達という仕事は,日常は静かに流れているように見えるかもしれません。

しかし一度,その流れが止まったとき,企業のオペレーションが,そして社会の医療供給体制そのものが大きく揺らぐことになります。

特に医薬品の世界においては,1 つの原材料,1つの包装資材が届かないだけで,患者さんに薬が届かないという事態が発生します。

だからこそ「調達リスク」をどう捉え,どう備えるかが,経営においても極めて重要なテーマになってきました。

長引く供給不安と現場の混乱

近年,日本では医薬品の供給不安が慢性化しています。厚生労働省の調査(2025

年1 月時点)によれば,約17,000 品目ある医療用医薬品のうち,約3,300 品目が限定出荷や供給停止などの対応を取っており,全体の2

割近くに及びます1)。

特に後発医薬品を多く扱う医療機関や薬局では,代替品の確保,患者対応,在庫調整などの業務負担が急増し,現場は深刻な混乱に陥っているという報道を目にします。このような状況は,単なる一時的な需給バランスの崩れではなく,産業構造の根本的な課題が露呈したものといえるでしょう。

安定供給に向けた国の動き

こうした中,厚労省は2024 年11 月,安定供給確保に関する新たな取り組みを公表しました。

特に注目されるのが「マネジメントシステムの確保」です。 製造販売業者に対して,以下のような体制整備を求めるものです。

・ 供給体制管理責任者の設置

・ 販売停止・出荷調整時の厚労省への速やかな報告義務

・ 安定供給確保に関する法制的な基盤整備

これにより,企業としても自社の供給責任を定量的・継続的に評価し,リスク管理に取り組む必要性が高まっています。

平時と有事のリスク構造を見直す

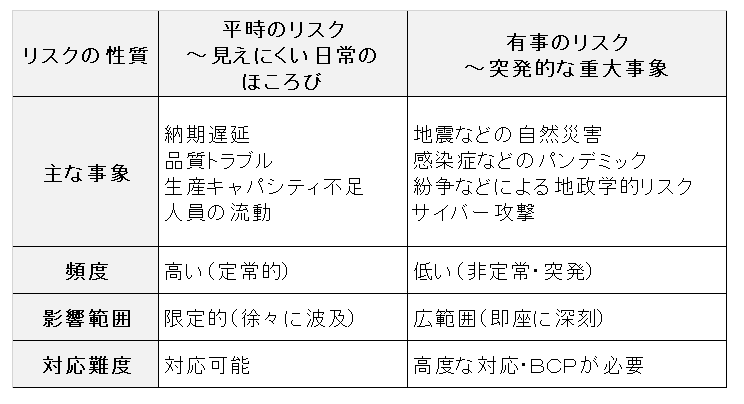

調達リスクは,「平時」と「有事」でその性質が異なります。

・ 有事のリスク: 自然災害,パンデミック,紛争,製造所事故など突発的に発生する重大リスク

・ 平時のリスク: 納期遅延,品質問題,キャパシティ不足・人員流出など日常的なオペレーション上の課題

特に後発医薬品業界では,1 社あたりの品目数が非常に多く,少量多品目 ・ 薄利多売の構造が続いてきました。このため,1

品目の製造が止まった際の代替や供給再開が難しく,リスクの連鎖が発生しやすい構造にあります。それにもかかわらず,過去にはこのようなリスクが十分に見える化されていなかったことが,今日の供給不安の一因でもあるといえるでしょう。

表1 平時と有事のリスク比較

「強靭なサプライチェーン」とは何か

この数年,政府や産業界で頻繁に使われるようになった「サプライチェーンの強靭化」という言葉。それは単にバックアップを用意するという話ではなく,たとえば「可視化」や「共有」,「即応性の確保」,「供給源の分散」,「国内製造基盤の強化」,そして「戦略的な在庫管理」など多層的な対応を意味します。そしてその中心には,「何が重要かを見極め,それに合わせた調達戦略を設計する」という“見える化”の力が必要なのです。企業としてどこまで備えるか。どこまでリスクを取るか。その判断を支えるのが,調達リスクの体系的な分析とマネジメントです。

3.自社製品の「位置付け」を可視化する

調達リスクを正しく評価し,管理するためには,まず「何を優先して守るべきか」を明確にする必要があります。つまり,自社製品の中でどの製品がどれだけの重要性を持っているのか,あらかじめ整理しておくことが肝要です。ここで活用されるのが,製品の「ポジショニングマップ」と呼ばれるフレームワークです。これは,横軸に市場への影響度,縦軸に収益性をとった2

軸のマトリクスを使い,各製品の相対的な重要性を視覚的に分類するものです。たとえば,ある製品が「人命に強く関わる医薬品」であり,かつ「高い収益性をもつ主力品目」であるならば,その調達リスクは最優先で管理すべき対象となります。一方で,市場への影響が小さく,収益性も低い製品については,一定のリスク保有を許容することも選択肢になります。

〜中略〜

4.リスクの可視化とそのステップ

「リスクの可視化」という言葉は広く使われますが,実際には一筋縄ではいきません。ここでは,実務で役立つ可視化のステップを6

つに分けて紹介します。

ステップ1:「やる!」と決める

最初の一歩は,可視化に本気で取り組むという意思決定です。責任者が腹を括らない限り,形だけの取り組みで終わってしまいます。実際には,「やろう」と言いながらも,情報収集や評価の手間に尻込みしてしまい,最初の一歩が踏み出せないケースも少なくありません。完璧を求めすぎず,まずは一歩踏み出すことが大切です。そしてこの時,関係部門と「これは取り組むべきテーマだ」という共通認識を持つことが,社内文化としてのリスク管理を根付かせる第一歩になります。ステップ3

以降のように,対象製品や評価対象を具体的に絞っていく作業は後から進めればよく,最初は「やるべき理由」と「取り組む姿勢」を明確にすることが重要です。

ステップ2:サプライチェーンの構造を見える化する

原薬,添加剤,包装資材など,それぞれの供給元,物流ルート,在庫拠点などを可視化します。ここで思わぬボトルネックが見つかることも少なくありません。

まず注目すべきは「供給元」の把握です。原薬については,医薬品の承認書に製造所が明記されています。ジェネリック医薬品の場合は,多くの企業が原薬原産国を公開しており,既にリスト化されていることも多いでしょう。

一方,添加剤や包装資材となると,製造元が把握しにくいケースが出てきます。製造が外部委託されていたり,多段階の供給構造になっていたりする場合,全体像を掴むのは容易ではありません。調達リスクを見極める上では,どこがボトルネックになり得るかを把握することが重要ですが,そもそも情報が得られないケースもあります。ときには,サプライヤー側が製造拠点や委託先の開示に消極的であることもあります。その場合には,なぜこの情報が必要なのか,安定供給の観点から丁寧に説明する姿勢が求められます。

ステップ3:製品の位置付けを整理する

第3 章で紹介したようなポジショニングマップを作成し,どの製品が優先管理対象かを明確にします。

対象製品が多い場合は,まず全体の一部から取りかかるのも一つの方法です。このときに前述のポジショニングマップを参考にして,重要性が高い製品群から着手するのが効果的です。また,厚生労働省が定める安定確保医薬品から始めるなど,社会的な優先度に基づいたアプローチも良いでしょう。

〜中略〜

5.原薬だけではない,添加剤・一次包材のリスク

医薬品の安定供給において,原薬が最も注目されることが多いですが,実際には添加剤や包装資材も同じように重要な役割を担っています。とくに普段から供給不安が指摘されている医薬品については,その製造に使用する添加剤や包装資材が不足するだけで,医薬品の供給が一気に途絶えるリスクがあるのです。

さらに,災害発生時にはこのリスクが一層顕在化します。平時にはなんとか回っていた調達が,物流寸断やサプライヤー側の被災によって瞬く間に崩れてしまう可能性があるため,災害時を見据えた備えが不可欠です。このため,各サプライヤーの災害発生リスクを平時から把握しておくことが求められます。具体的には,サプライヤーの製造拠点がどの地域にあり,どの程度の地震や水害リスクを抱えているかを整理し,有事の際に迅速に影響範囲を把握できる体制を整えておくことが重要です。近年ではサプライチェーン可視化ツール(たとえば「Resilire」2)など)を活用し,これまで見えにくかった原材料や資材の供給リスクを体系的に把握・管理する取り組みも広がりつつあります。こうしたツールの導入により,有事発生時の影響把握や迅速な対応が可能となり,従来以上に精度の高いリスク管理が期待できます。

〜中略〜

6.リスク対応の4 つの型と意思決定の在り方

可視化されたリスクに対して,企業が取りうる対応方針は,大き4つに分類されます。これは,国際的なリスクマネジメント規格であるISO 31000 : 2018 でも示されている標準的な考え方です。

1.リスク回避

リスクの要因そのものを取り除くこと。

例) 安定供給の見通しが立たない製品の終売や製造中止。

2.リスク移転

リスクを他者に移すこと。

例) 委託製造先の変更,在庫保有契約の締結,保険加入。

3.リスク軽減

リスクの発生頻度や影響度を抑えること。

例) 2 社購買の導入,定期監査の実施,複数ソース戦略の構築。

4.リスク保有

リスクを受容し,現状を維持すること。

例) 発生頻度が低く,影響範囲が限定的なリスクを許容する。

どの選択肢を採るかは,単なるマニュアル的な判断ではありません。「どこまでリスクを許容できるのか」という企業としての価値観,戦略に基づく意思決定が不可欠です。

〜中略〜

7.リスク管理の盲点−−人という存在

調達リスクを可視化し,データに基づいて適切な対応策を講じる仕組みを構築しても,結局それを運用するのは「人」です。だからこそ,人に関するリスクも,あらかじめ想定しておかなければなりません。

まず,平時におけるリスクです。調達部門の人員異動や退職が発生した際,せっかく構築したリスク可視化やリスク評価の知見が属人的に失われる可能性があります。これを防ぐためには,マニュアルの整備,評価基準の標準化,そして継続的な教育体制が不可欠です。リスク管理は「個人の知識」ではなく「組織の資産」として蓄積し,引き継がれる仕組みに落とし込まなければなりません。さらに,平時のリスクとして忘れてはならないのは,「リスク認識の風化」です。一度可視化されたリスク情報も,定期的な見直しを怠れば,現状と乖離してしまいます。新たなサプライヤーの増加,供給国情勢の変化,製品ポートフォリオの入れ替え−−こうした環境変化に対応し続けるためには,リスク情報の継続的なアップデートと,組織内での共有文化が不可欠です。

〜中略〜

8.おわりに−安定供給の未来をつくる力

医薬品の調達において,リスクを完全にゼロにすることはできません。だからこそ,まずは“見える化”することが大切です。可視化されたリスクは,適切な対応策へとつながります。

サプライチェーンに関わるすべての人が,「今どこにリスクがあるのか」「どうすれば備えられるのか」を共通認識として持つことができれば,企業全体・業界全体の強靭性は確実に高まります。属人的な情報収集や経験則だけに頼るのではなく,ツールやルールを活用し,仕組みとしての管理へと昇華していくこと。これこそが,これからの調達担当者に求められる資質であり,企業価値そのものを支える基盤でもあります。

そして何よりも重要なのは,平時から「サプライヤーとの信頼関係」を育むことです。災害や有事の際,頼れるのは数値データだけではありません。公式ルートでは得られない現地の状況を,いち早く伝えてくれるサプライヤーとの関係性が,危機を乗り越えるための「命綱」となる場合もあるのです。互いに信頼し合い,支え合うパートナーシップこそが,最後の砦となります。

私たちは医薬品を待つ人々のために,その安定供給を守る責任を担っています。だからこそ,学びを止めず,備えを怠らず,行動し続けることが求められています。

−−リスクを見つめることは,未来を照らすこと。想定外を想定内に変えるために。それが,医薬品を待つ人々の未来を守る力になるでしょう。

◆本稿の全容は「月刊PHARMSTAGE」2025年6月号 本誌でご覧ください◆

月刊PHARMSTAGEのホームページはこちら

https://www.gijutu.co.jp/doc/magazine_pharm%20stage.htm

参考文献

1)医療用医薬品の安定確保策に関する関係者会議(第20

回)資料【参 考資料3】医療用医薬品の供給状況

2)Resilire ホームページ https://www.resilire.jp/pharmaceutical

|